〔サイエンスリレー第4回〕 化学用グラスライニング

【リレーでつなぐ×サイエンスコーナー】

各会員様は、それぞれ科学機器業界の一翼を担う、すばらしい商品をもっておられます。

そこから科学技術の側面を切り出し、情報提供するということで会員同士のコミニケーションも高めていきたい。

そこでお馴染みのサイエンスコーナーをリレー方式でつないで行きます!

サイエンスリレー第4回

化学用グラスライニング

朝日テクニグラス㈱ 各務隆弘

1.はじめに

「グラスライニング」は、広義のホーローの範疇にあります。金属に高温でガラス質の釉薬を焼き付ける作業、単にその製品あるいは釉薬をさすことがあり、ケイ酸分55%以上をグラスライニングとしてホーローと区別します。

歴史的には、ツタンカーメンの黄金のマスクの表面加工や装飾品としての七宝焼きが伝わるように古代にホーロー加工技術として開花し、耐久性、耐酸性、耐摩耗性、耐熱性、非吸着性、不活性などの優れた特徴が生かされたグラスライニング製品が製造されています。

2.化学用グラスライニング機器の用途

数ある特徴の中で、主に耐酸性を求めて、グラスライニングは広く化学工業の生産設備として選択されています。

製品は、反応槽を中心に熱交換器、塔、貯槽、コニカルドライヤー、加圧濾過器、バルブ、配管材など化学装置を構成する機材があります。一般に研究開発の実験室ではフラスコなどが用いられますが、フラスコ容量も500Lが最大で、実機では50~30,000Lが供給されます。実験データを再現するために、設備規模が大きくなっても同様のガラス素材が有用です。

3.母材とガラスについて

母材は、SS400が多用されますが、容易に腐食されます。一方シリカを主成分とする釉薬は、化学的に安定ですが、割れやすいという欠点をもつ脆性材料です。グラスライニングは、鋼板の欠点をガラスが補い、ガラスの欠点を鋼板が補う優れた複合材料と言えます。

4.製法について

反応槽を例題として記述します。

4-1 「製缶工程」が製造起点となりますが、Rが連続する設計などのグラスライニング独特の施工を考慮していない缶体には、その施工はできません。

4-2 「焼成工程」では、事前にライニング面を清潔にする意味と、凹凸を作って濡れ面積を大きくし、化学的活性面を得るためにブラストします。釉薬を吹き付け800~900℃のガラスの溶融点まで昇温して5~6回焼成しますので、母材の変形や歪が発生しない厚みが必要になります。

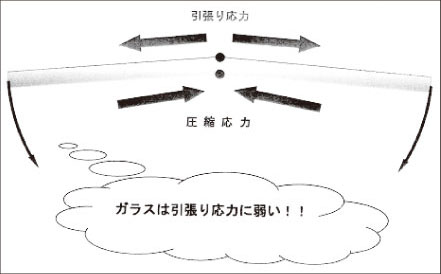

数回に繰り返し焼成する意味は、一回あたり焼成時にガラスが飴状になって流れない範囲のライニング厚にすることで、完成時にできるだけ均質な平均1.3~1.5mm前後の膜厚を確保するためです。さらにライニング工程では、母材とガラスの膨張係数の差で、鋼板がガラスを圧縮して(第1図、ガラス棒の破壊実験考察)一種の強化状態が得られます。

第1図 ガラス棒の破壊実験考察

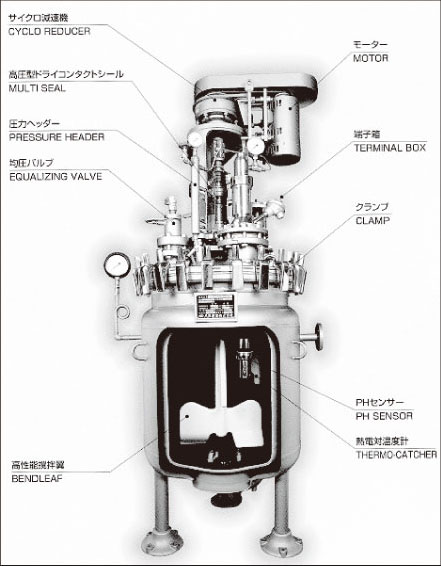

4-3 「組立工程」では、攪拌羽、軸封機構、駆動装置、バッフル、センサその他の付属品が組み付けられ、ライニング面はDC20,000Vの放電ノーピンホール検査と共に耐圧、攪拌、法定検査を経て塗装を掛け完成します。

5.まとめ

ホーローは理化学業界でも一定の製品に見られますがピンホールは避けられず、耐食を求めるにはグラスライニングでなければなりません。

一方機器素材選定時にはフッ素樹脂ライニングと比較されますが、耐熱性、ガスの浸透性、耐真空製などに利点があります。製品は一部オゾンガス発生装置の放電管などにも使用されますが、主には酸性液、ガスを扱う医薬中間体、工薬、農薬の生産プロセスで欠く事の出来ない中枢機器として活躍しています。

第2図 カットモデル 100L

(本稿は「科学機器」 1999年9月号 科学機器入門シリーズに投稿した内容をリメイクしたものです。)